23 feb 2022

¡Una mayor producción dura como el acero!

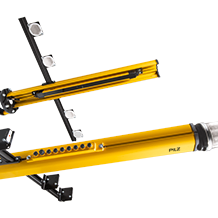

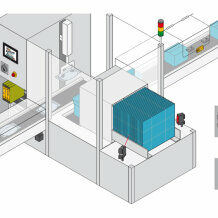

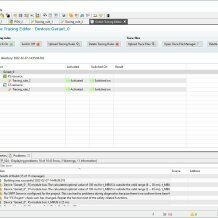

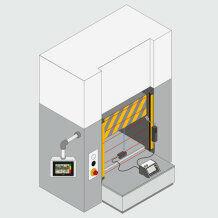

El gigante del acero ArcelorMittal, como productor de acero líder a nivel mundial, presta siempre máxima atención a las tecnologías de producción más novedosas. El objetivo consiste en hacer los propios procesos de producción cada vez más seguros y eficientes. En la instalación en la fábrica de Gante, por ejemplo, se galvanizan las denominadas bobinas de acero (rollos de acero en banda) según los requisitos del cliente. Pero para poder conformar en frío la banda de acero, debe tratarse previamente con calor. Cuando fallaba el quemador se generaban por lo general notables tiempos de parada y una extenuante búsqueda de fallos. Después del retrofit, hoy día el sistema de automatización PSS 4000 garantiza un funcionamiento productivo sin sobresaltos, entre otras cosas, también gracias al ágil diagnóstico de fallos.