La norme EN ISO 13849-1 constitue la base pour l’analyse de la sécurité des systèmes de commande de machines complexes. En tant que norme fondamentale de la sécurité fonctionnelle, elle contient des exigences uniformisées au niveau international qui se réfèrent à la détermination des niveaux de performances requis, à l’identification de parties des systèmes de commande relatives à la sécurité et à la mise en œuvre des fonctions de sécurité. La norme est applicable aux parties des systèmes de commande relatives à la sécurité, indépendamment de la technologie et de l’énergie (électrique, hydraulique, pneumatique, mécanique) employées. Elle décrit les exigences de sécurité en matière de conception et d’intégration des parties relatives à la sécurité des systèmes de commande. Pour ces parties, des propriétés telles que le niveau de performance PLr sont définies, lesquelles sont nécessaires à l’exécution de fonctions de sécurité spécifiques.

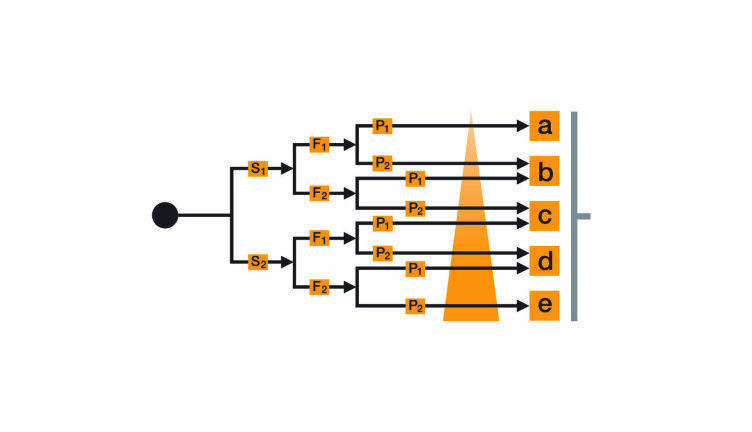

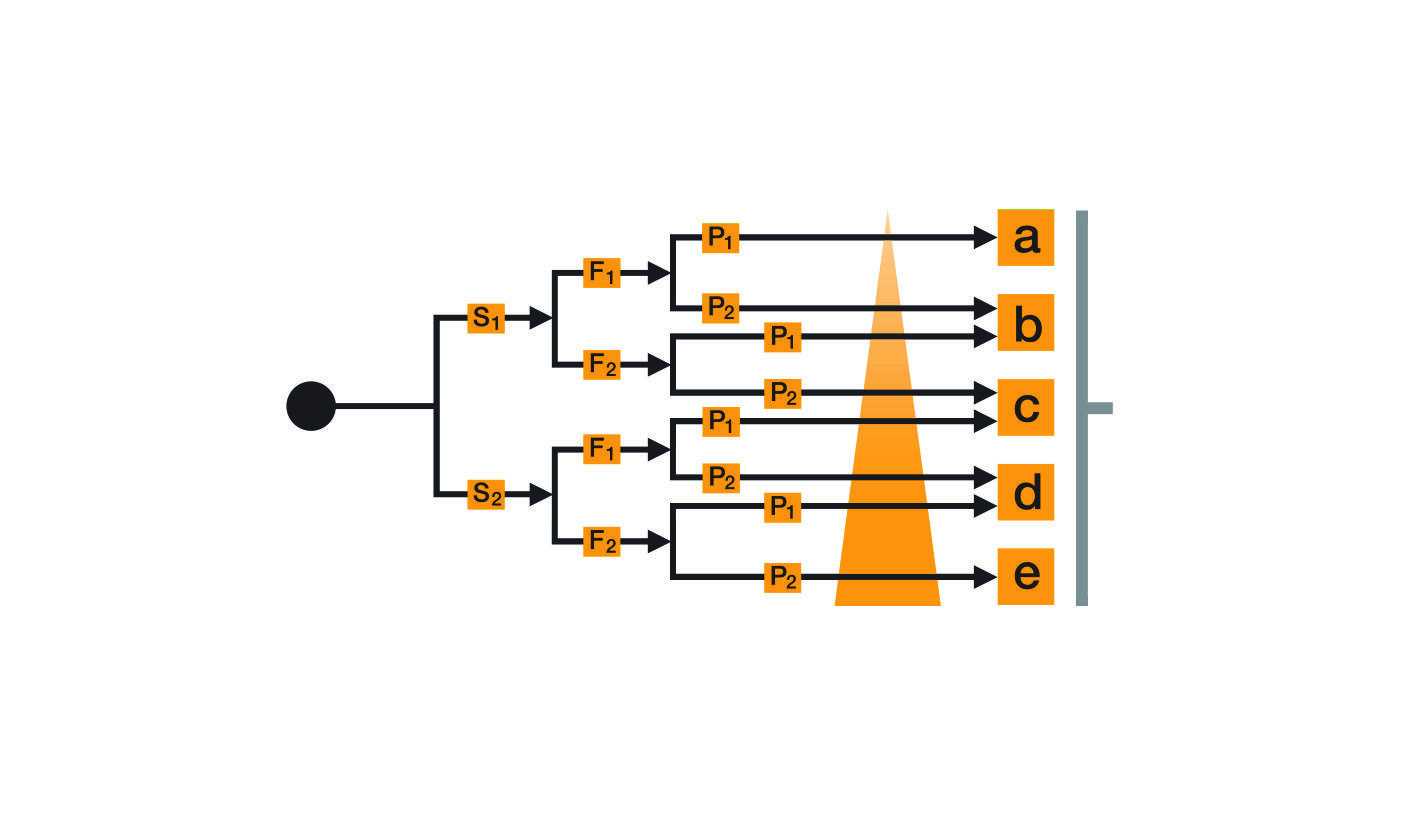

Plus le risque est élevé, plus les exigences concernant les systèmes de commande sont élevées. La situation dangereuse est divisée en cinq niveaux, appelés niveaux de performance (Performance Levels ou PL), du PL « a » (faible) au PL « e » (élevé). Le PL requis est déterminé ou affecté dans le cadre de l’appréciation du risque selon l’EN ISO 13849-1.