Norma EN ISO 13849-1 stanowi podstawę oceny bezpieczeństwa złożonych systemów sterowania maszynami. Jest to podstawowa norma dotycząca bezpieczeństwa funkcjonalnego, która zawiera ujednolicone w skali międzynarodowej wymagania odnoszące się do określenia wymaganego poziomu bezpieczeństwa i identyfikacji części sterujących związanych z bezpieczeństwem, aż do realizacji funkcji bezpieczeństwa. Normę należy stosować do części układów sterowania związanych z bezpieczeństwem, niezależnie od zastosowanej technologii i rodzaju energii (elektryczna, hydrauliczna, pneumatyczna, mechaniczna). Opisuje wymagania bezpieczeństwa dotyczące projektowania i integracji części systemów sterowania związanych z bezpieczeństwem. Właściwości takie jak poziom bezpieczeństwa – PLr są zdefiniowane dla tych części; właściwości, które są wymagane do realizacji określonych funkcji bezpieczeństwa.

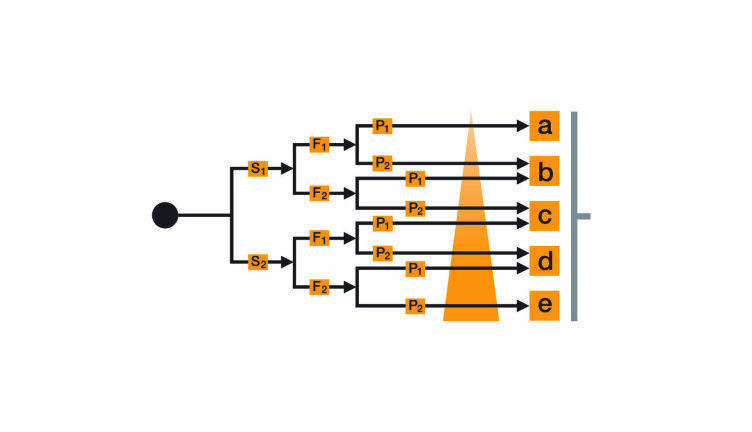

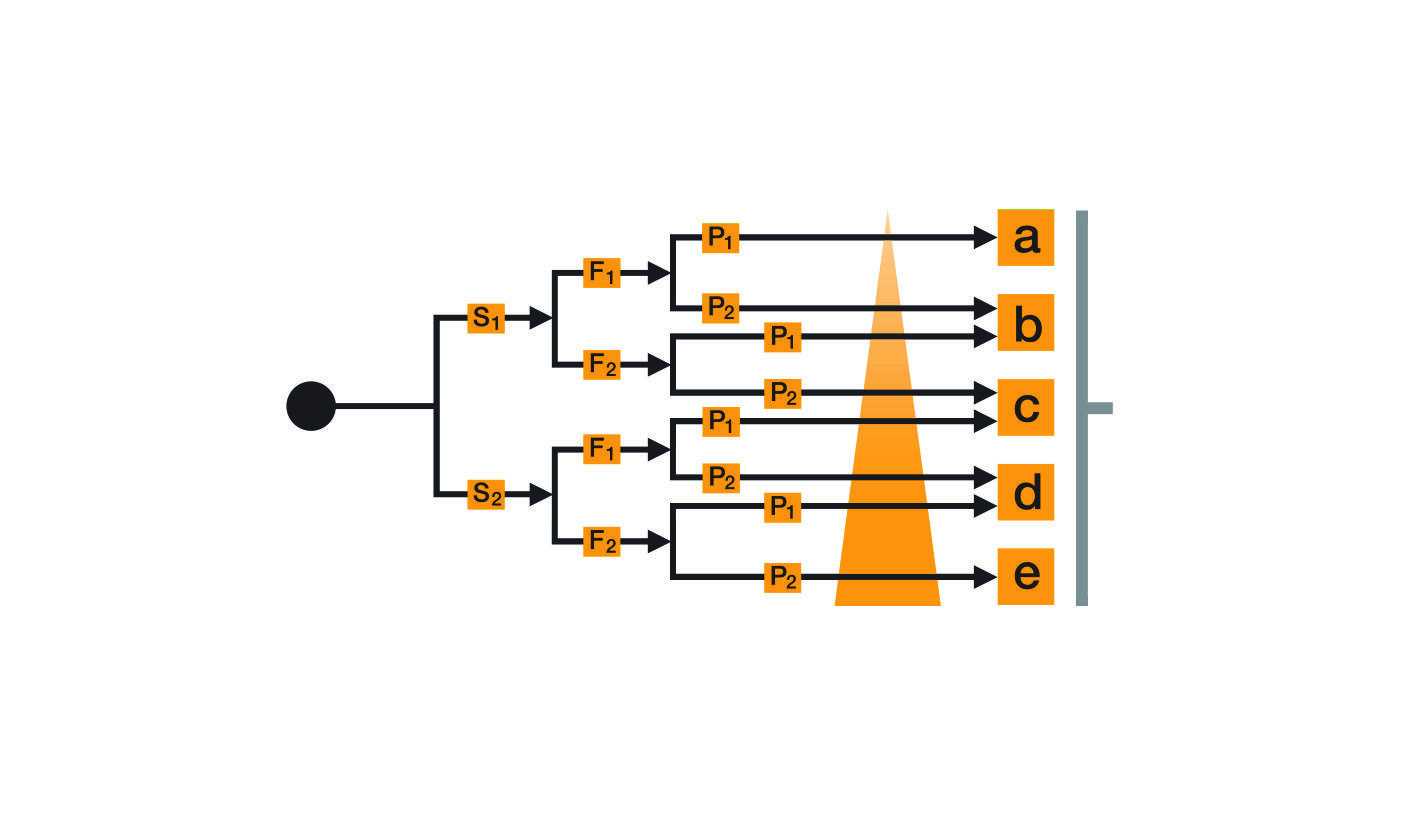

Im większe ryzyko, tym większe wymagania wobec systemów sterowania. Niebezpieczne sytuacje zostały sklasyfikowane według pięciu poziomów, określanych jako poziomy bezpieczeństwa (PL), począwszy od PL a (niski) do poziomu PL e (wysoki). Wymagany poziom bezpieczeństwa PL określa się i wyznacza jako element oceny ryzyka zgodnie z normą PN-EN ISO 13849-1.